Процесс производства резиновой крошки начинается с сбора и подготовки старых автомобильных шин. Эти шины сначала очищаются от всех прикрепленных металлических элементов и текстиля, которые могут быть в них встроены, таких как корд и борта. После очистки шины подвергаются дроблению на специальных станках, которые могут быть различными по конструкции, но все они предназначены для получения однородной массы резиновых частиц.

Полученная резиновая крошка затем проходит через процесс очистки, целью которого является удаление любых оставшихся примесей и загрязнений. Этот этап критически важен, так как наличие примесей может значительно снизить качество конечного продукта и его пригодность для дальнейшего использования. Очистка может включать в себя несколько стадий, включая механическую очистку, флотацию и сепарацию, чтобы обеспечить максимальную чистоту резиновой крошки.

Следующим шагом является классификация частиц по размерам. Этот процесс проводится с использованием сит различных размеров, чтобы разделить крошку на фракции, соответствующие определенным стандартам или требованиям клиентов. Классификация по размерам не только обеспечивает однородность продукта, но и позволяет адаптировать его для различных применений, будь то в строительстве, ландшафтном дизайне или производстве новых резиновых изделий.

На заключительном этапе производства резиновой крошки проводится контроль качества, чтобы убедиться, что продукт соответствует всем необходимым стандартам и обладает хорошей способностью сцепления с клеящими веществами. Этот контроль включает в себя проверку на отсутствие примесей, равномерность размеров частиц, а также проведение различных тестов на адгезию и прочность. В результате, резиновая крошка, полученная в процессе, является высококачественным материалом, который может быть использован в широком спектре приложений, обеспечивая долговечность и эффективность.

ОСНОВНЫЕ ОПЕРАЦИИ

Очищение от примесей

Очистка резины от загрязнений осуществляется в несколько шагов. В начале процесса из шины извлекается бортовое кольцо — крупнейшая деталь металлического корда. Далее, оставшиеся фрагменты корда совместно с резиной подвергаются дроблению, и на каждом последующем этапе эти примеси систематически удаляются с использованием магнитных устройств. Удаление текстильных волокон достигается за счет воздушной продувки.

Измельчение

После дробления, полученная резиновая крошка проходит через процесс сортировки, чтобы разделить её на фракции по размеру. Этот этап важен для обеспечения качества конечного продукта, так как различные размеры крошки используются в разных областях применения. Например, мелкая крошка (0,1-1 мм) часто используется в производстве резиновых покрытий, а более крупная (2-7 мм) может применяться в строительстве или ландшафтном дизайне.

Затем, для улучшения свойств резиновой крошки, она может подвергаться различным видам обработки, таким как очистка от металлических и текстильных включений, которые могут попасть в процессе переработки шин. Это достигается с помощью магнитных сепараторов и ситовых грохотов. После очистки, крошка может быть подвергнута термической обработке или модификации с добавлением различных химических веществ для улучшения её эксплуатационных характеристик, таких как устойчивость к ультрафиолетовому излучению и износостойкость.

На заключительном этапе, обработанная резиновая крошка упаковывается и отправляется на различные производства, где она используется как вторичное сырьё. Это может быть производство резиновых изделий, добавка к асфальту для улучшения его свойств, или использование в качестве материала для спортивных площадок и игровых зон. Таким образом, переработка шин в резиновую крошку не только помогает решить проблему утилизации старых шин, но и создаёт новые возможности для экологически чистых и экономически эффективных решений в различных отраслях промышленности.

Деление на фракции

Гранулирование материалов является критическим процессом, который влияет на конечные свойства продукта. Различные размеры гранул могут значительно изменять способность материала к заполнению пространства, что особенно важно в композитных материалах, где требуется равномерное распределение наполнителя. Например, в полиуретановых композитах, гранулы меньшего размера могут обеспечить более высокую плотность упаковки, что приводит к улучшению эластичности и стойкости к истиранию. В то же время, в битумных композитах, гранулы определенного размера могут оптимизировать вязкость и эластичность, что важно для их применения в дорожном строительстве и кровельных работах.

Сепарация гранул по размерам на завершающем этапе производства позволяет добиться более точного контроля над свойствами конечного продукта. Этот процесс обычно включает использование сит различных размеров, позволяющих разделить гранулы на однородные фракции. Каждая фракция затем может быть использована для конкретных целей, что обеспечивает гибкость в производстве и позволяет адаптировать продукт под различные требования рынка.

После сепарации, гранулы упаковываются в тару, которая должна обеспечивать защиту от внешних воздействий и сохранять свойства материала. Маркировка тары включает в себя важную информацию о размере гранул, типе материала, а также рекомендации по хранению и использованию. Это позволяет потребителям легко идентифицировать нужный продукт и правильно его применять. Правильная маркировка также является ключевым фактором в обеспечении безопасности и эффективности использования материалов в различных отраслях промышленности.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

При рассмотрении поэтапного технологического процесса производства резиновой крошки из автомобильных покрышек, можно выделить следующие стадии:

- Начальный этап подготовки шин включает их наружную мойку, чтобы удалить минеральные примеси (грунт, песок), которые должны быть устранены перед тем, как материал поступит в дробилку.

- Следующим шагом является извлечение металлического корда из бортовых колец шины. Остатки корда и текстильных материалов удаляются на последующих стадиях.

- Разделение шин на большие фрагменты не является обязательным, так как некоторые типы оборудования для производства резиновой крошки могут обрабатывать целые шины.

- Затем происходит резка на куски резины нестандартной формы, размер которых составляет около 20-50 см.

- После этого резина подвергается дроблению до получения гранул требуемого размера, хотя достижение однородности размеров частиц на данном этапе невозможно.

- В ходе дробления осуществляется отделение примесей. Металлические частицы корда удаляются с помощью магнитного барабана и собираются в специальный контейнер для отходов, а текстильная пыль выдувается воздухом и удаляется через пневматический канал или ленту транспортера в отдельный контейнер.

- Для улучшения адгезии поверхности резины к связующим веществам, проводится обработка горячим паром, которая придает поверхности пористость и шероховатость.

- После обработки паром следует сушка, осуществляемая путем обдува горячим воздухом.

- Заключительным этапом является сортировка продукта по размерам фракций.

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА РЕЗИНОВОЙ КРОШКИ

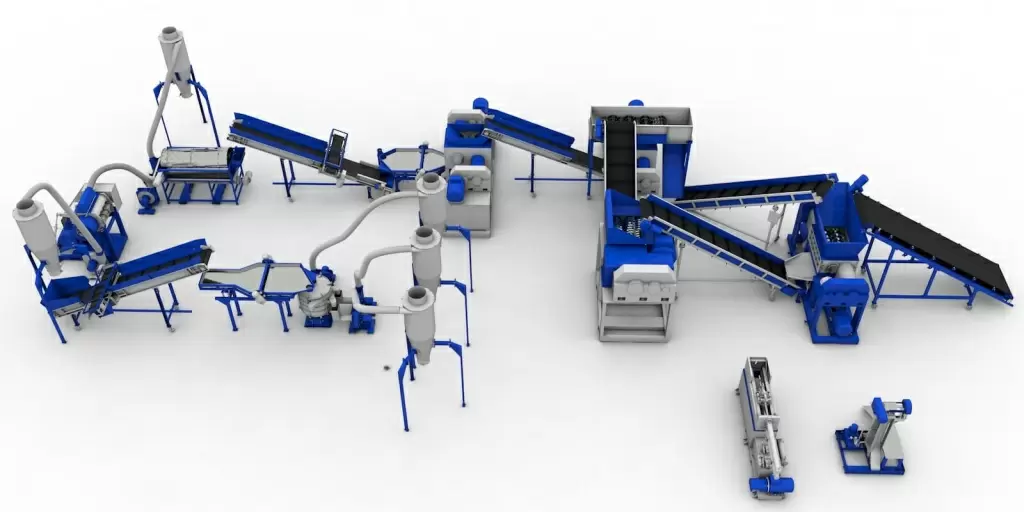

Линия, функционирующая в полуавтоматическом режиме и предназначенная для переработки шин в резиновую крошку, состоит из следующих компонентов оборудования:

Устройство для снятия ободьев с колес.

Оборудование для поперечного деления покрышки на части (сегменты).

Агрегат для предварительного дробления материала в мелкие фрагменты.

Аппарат для размалывания каучука в мелкие частицы.

Приспособление для отделения металлических включений.

Устройство для исключения текстильных элементов.

Генератор пара.

Конвейерные ленты.

Сито с вибрацией для разделения на категории.

Модуль для запечатывания.

Возможны отклонения от предложенного перечня. Например, некоторые линии преобразуют покрышки в гранулы непосредственно после снятия бортов, пропуская этап нарезки на сегменты. Дробление и отделение примесей обычно осуществляется в несколько ступеней.

Есть и другие виды оборудования для переработки шин, однако некоторые из них менее удобны для встраивания в производственные линии. К таким относятся машины для удаления бортовых колец и устройства для резки на ленты (вместо дробилок).

Процесс создания гранулированной резиновой крошки включает два ключевых шага. На начальном этапе происходит дробление резиновых отходов. Затем, на втором этапе, полученная крошка поддается дополнительной термической или химической модификации для обеспечения нужных физико-химических характеристик её поверхности.

Для трансформации резинотехнических изделий в резиновую крошку используются два основных метода:

- механическое дробление;

- ударно-волновое дробление.

Механическое измельчение покрышек для получения резиновой крошки — это проверенный временем, надежный и эффективный способ. В результате такой обработки получается крошка, содержащая резину, которая сохраняет свои молекулярные свойства, что позволяет создавать новые резинотехнические изделия высокого качества.

Методы ударно-волнового дробления представляют собой инновационные и многообещающие технологии для эффективной переработки значительных объемов устаревших резиновых изделий.